Continuous Manufacturing an Dächern, Wänden und auf dem Mars

Pausenlose Produktion: Eine Vision wird fortlaufend stärker Realität

Die kontinuierliche Herstellung bietet sich von Forschung und Entwicklung bis zur Produktion an. Selbst in der streng reglementierten pharmazeutischen Industrie ist das «continuous manufacturing» heute Realität, während Leuchtturm-Projekte schon neue Zukunftschancen aufzeigen.

Ein Extrembeispiel stellt die dezentrale kontinuierliche Fertigung von Feinchemikalien mit reinem Solarbetrieb dar. Andere Energieträger braucht man nicht. Damit arbeitet das System komplett autark – ein Paradebeispiel für Nachhaltigkeit.

Auf einer Fläche von einem halben mal einen halben Meter erstreckt sich der Reaktorprototyp. Es handelt sich um ein mikrofluidisches System aus Kunststoff: Die Reaktionsflüssigkeiten strömen kontinuierlich durch feinste Kanäle und werden für die Reaktion zusammengeführt, die entstandenen Produkte durch ebenso feine Kanäle hinausgeleitet. Als Machbarkeitsstudie hat man die Oxidation der Aminosäure l-Methionin zu l-Methioninsulfoxid mit Methylenblau als Photokatalysator erfolgreich durchgeführt (Universiteit van Amsterdam).

Das Sonnenlicht trifft direkt auf das mikrofluidische System. Dieses ermöglicht unter der Beleuchtung die chemische Synthese, genauer: Farbstoffe im Kunststoff wandeln das Licht zu einem grossen Teil in rote Photonen um, und diese befähigen einen speziellen Katalysator zum Antreiben der Reaktion. Dieser Katalysator wird den Lösungen der Ausgangsstoffe beigemischt.

Ob Sonne oder Wolken – die Reaktion steht nie still

Der naheliegende Umweg über die primäre Umwandlung des Sonnenlichts in Strom, der dann rote LEDs zum Leuchten bringt, hat sich als unnötig erwiesen. So erspart man sich auch die damit verbundenen Leistungsverluste.

Selbstverständlich brauchen auch die Pumpen und ihre elektronische Steuerung Energie. Darum wird die energiereiche Strahlung (kurze Wellenlängen) für den direkten Antrieb der Reaktion genutzt und die energieärmeren Anteile (etwa 600–1100 nm) in Strom für das technische Equipment rund um den Reaktor. Die Steuerung schafft es, die kontinuierliche Fertigung von sonnenreichem auf wolkenverhangenen Himmel abzustimmen und umgekehrt. Die Produktion braucht nie stillzustehen.

Modellrechnungen haben ergeben, dass sich beispielsweise mit einem solchen mikrofluidischen System zur kontinuierlichen Fertigung auf einer Dachfläche von etwa 12 mal 12 Metern der derzeitig Weltjahresbedarf von Rosenoxid decken liesse, einem Tetrahydropyran, das wesentlich zum Wohlgeruch des Rosenöls beiträgt. Im Laborbetrieb hat man mit dem Prototyp auch schon verschiedene medizinisch relevante Moleküle hergestellt.

Schon scheint die Vision von arzneistoffproduzierenden Dächern und Wänden auf, und wer weiss? Vielleicht lässt sie sich sogar für unsere Raumfahrer auf Weltraumstationen oder auf dem Mars realisieren.

Kontinuierlich quer durch alle Grössenordnungen

Auf der Erde sieht es zurzeit kaum weniger spannend aus. Namentlich in der Pharmaindustrie treiben verschiedene Entwicklungen die Umstellung bestehender Batch-Produktionen auf kontinuierlichen Betrieb an. Unter ihnen findet sich der anhaltende Trend zu Biosimilars (Generika von Biopharmazeutika). Schon in der Frühphase eines entsprechenden Projekts liegt automatisch die Frage auf dem Tisch: Sollen wir nicht gleich von Anfang an eine kontinuierliche Herstellung anstreben? Konsequenterweise haben die Behörden in Europa bereits vor drei Jahren die erste klinische Phase-I-Studie mit einem Biosimilar genehmigt, der auf einem monoklonalen Antikörper aus kontinuierlicher Herstellung basierte.

Bei Volumina und Konzentrationen erweisen sich die angebotenen Systeme inzwischen als ausgesprochen flexibel und reichen von grossen bis zu kleineren Massstäben. Damit wird Continuous Manufacturing zunehmend auch für kleinere Unternehmen bzw. für Medikamente mit geringeren Durchsätzen interessant.

Kontinuierliche Beschickungs- und Mischverfahren für hohe Durchsatzleistungen mit bis zu 500 Kilogramm pro Stunde können heute mehrere Tablettier- oder Kapselabfüllanlagen versorgen (z. B. Formulation Skid Conti GFS-C, Gericke). Daneben wird zunehmend auch der Bedarf an (halb )kontinuierlichen Dosier- und Mischanlagen für hochpotente Arzneimittel abgedeckt, die nur in geringem Volumen produziert werden sollen (z. B. Formulation Skid Batch GFS-B).

Der Lohn für die kontinuierliche Fertigung besteht in einem geringeren Wirkstoffverbrauch während der Entwicklung, verschwindend geringen An- und Abfahrverluste und einer weniger komplexe Steuerung. Selbst sehr niedrige Dosierungen von unter 1 % und Chargengrössen unter einem Kilogramm werden damit zugänglich.

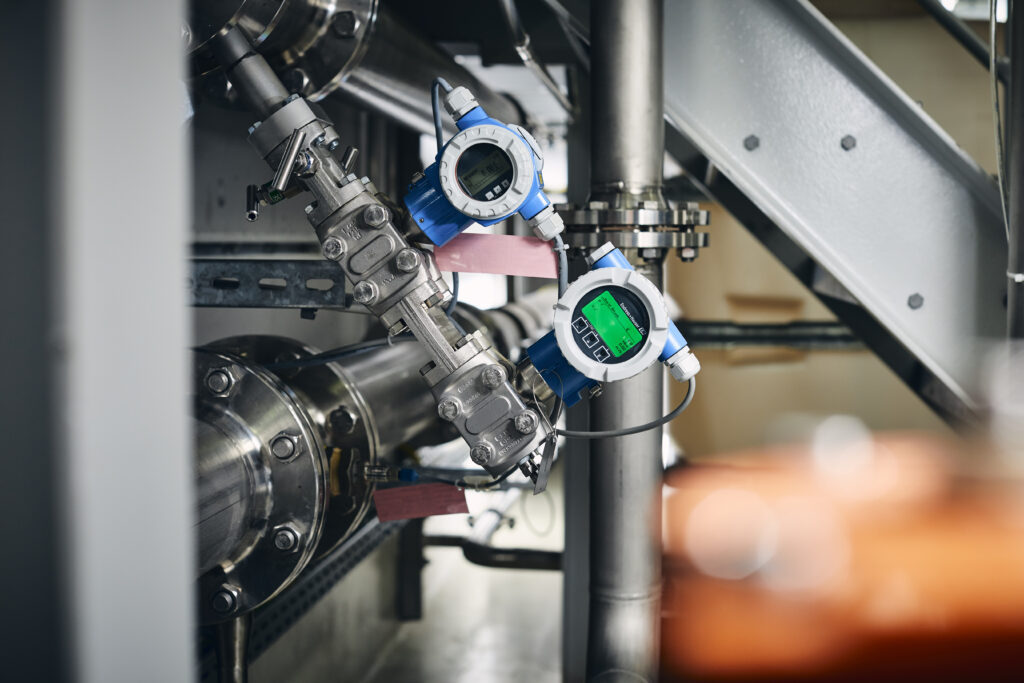

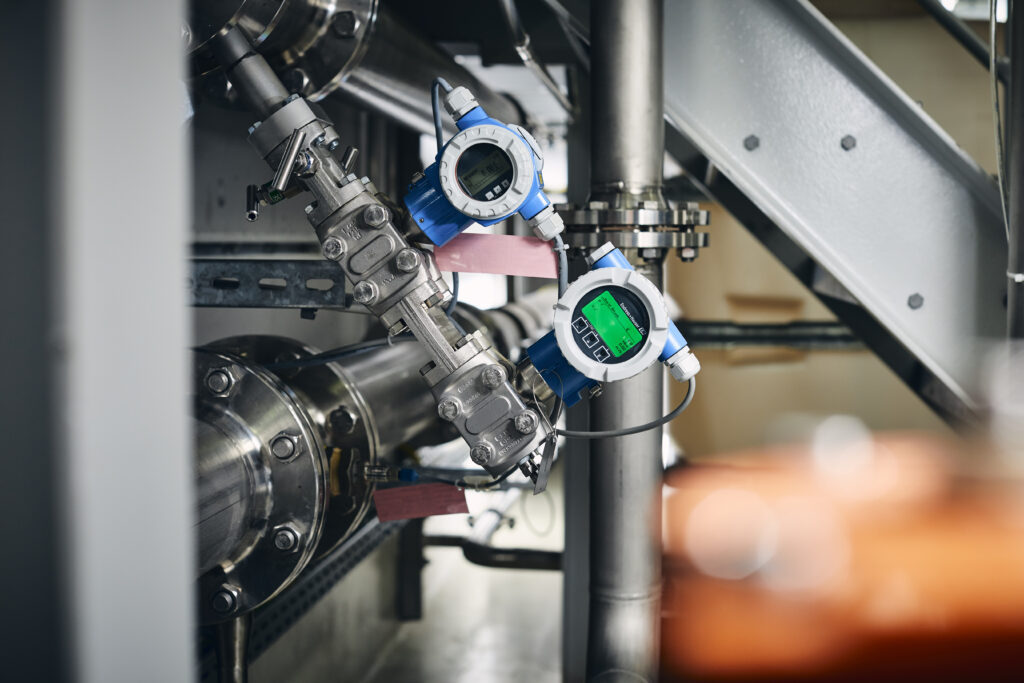

Die Basis: Online-, Atline- und Inline-Messungen

Für die Steuerung komplexer kontinuierlicher Produktionen bedarf es zwingend einer Prozessanalytik «nahe an der Linie». So müssen sich sowohl spektrometrische (z. B. Photometrie) als auch nasschemische Verfahren (z. B. Karl-Fischer-Titration, Ionenchromatographie) online, atline und inline betreiben lassen. Dafür stehen heute modulare Plattformen mit einer Vielzahl von Kombinationsmöglichkeiten bis hin zu Multiparameteranalysen in mehreren Probeströmen zur Verfügung.

Eine Chance für kontinuierliche Prozesse dürfe darüber hinaus die 5G-Technologie darstellen. Sie macht die Datenübertragung in Glasfaserkabelgeschwindigkeit auch für mobile Funkverbindungen möglich und bietet sich als idealer Partner für Chemie- und Pharmaprozesse an.

Denn die Echtzeitfähigkeit von Messdaten sowie die Vernetzung vieler Sensoren, Geräte und (Teil) Systeme eröffnet neue Möglichkeiten in puncto Effizienz und Arbeitsschutz. Der Prozess stoppt gegebenenfalls nicht bei Überschreitung eines einzelnen kritischen pH-Werts; das hätte man gegebenenfalls auch mit einem einzelnen Kabel regeln können. Der Nothalt kann auch bei einer ungünstigen Konstellation vieler Messwerte von vielen Sensoren mit der Gesamtbewertung «Prozess läuft am Limit» erfolgen. Womöglich tritt dieser Fall seltener ein, weil die kontinuierliche Produktion dank Data Analytics optimiert werden kann und dann in ruhigerem Fahrwasser läuft – und das effektiver als je zuvor.

Die gesamte Bandbreite der hier dargestellten Trends und Innovationen zur kontinuierlichen Fertigung erlebt der Besucher auf der diesjährigen Ilmac.